Up statt Down

Aus alten Häusern neue bauen – das wollen die Materialwissenschaftler:innen der UDE. Dabei hilft ihnen ausgerechnet eine marode Brücke. Mit ihren Trümmern entwickeln sie ein Verfahren zum hochwertigen Recycling von Zement. Damit in Zukunft klimafreundlicher gebaut werden kann.

Von Juliana Fischer

Zement, Wasser und Kies: Durch den Mischer gedreht ergeben sie Beton – das Material, das viele Brücken und Gebäude unserer Zeit erst möglich macht. „Beton ist gut formbar und zudem stabil, das macht ihn als Baustoff nahezu unschlagbar“, sagt Dr. Tommy Mielke. Doch der CO2-Abdruck des Gemisches ist groß. „Allein beim Herstellen von Zement, dem Bindemittel von Beton, entstehen bis zu acht Prozent des weltweit ausgestoßenen Kohlenstoffdioxids“, erklärt der Bauingenieur vom Institut für Materialwissenschaft der UDE.

Im Vorhaben Up-Cement, geleitet von Prof. Dr. Doru Lupascu, setzen die UDE-Forschenden daher darauf, das energieintensive Bindemittel wiederzuverwenden. „Wir wollen richtig hochwertiges Recycling betreiben“, erklärt Doktorandin Anne Zora Gierth. „Auf dem Papier sehen die Recyclingzahlen von Beton zwar gut aus, viel CO2 eingespart wird dabei aber nicht.“ Denn meist findet sogenanntes Downcycling statt. Das heißt, der Baustoff wird minderwertig weiterverwendet, etwa als Füllmaterial im Straßenbau. Ein hochwertiges Recycling setzt hingegen mühevolle Trennarbeit voraus – könnte jedoch Ressourcen sparen und das Klima schonen.

ERST TRENNEN – DANN RECYCLEN

Als im Sommer 2022 die marode Aachener Brücke Turmstraße abgerissen wurde, rückten ihr die Materialwissenschaftler:innen zu Leibe. 40 Tonnen, zerkleinert in unzählige Trümmer, schafften sie ins Essener Labor und zum Projektpartner an die TU Freiberg. Zur wissenschaftlichen Analyse eignen sich die Trümmer besonders gut, weil sie Teil eines gut dokumentierten öffentlichen Bauwerkes waren und eine Brücke nahezu vollständig aus Beton besteht. „Wir wissen genau, was im verbauten Beton steckt, und können so festhalten, wie viel Rezyklat durch unsere Methoden gewonnen werden kann und wie hochwertig es ist“, erklärt Mielke.

Um aus den Brückentrümmern wieder neuen Rohstoff zu gewinnen, muss aus dem erhärteten Beton zunächst der Zementstein herausgebrochen werden. „Dafür die richtige Trennmethode zu finden, ist die erste Herausforderung im Recyclingprozess“, so Mielke. Verschiedene Verfahren kommen in Frage und werden miteinander verglichen: An der TU Freiberg etwa wird die Trennung des Zementsteins vom Rest mittels elektrodynamischer Fragmentierung getestet.

Aber auch die Brecher verschiedener Recyclinganlagen, unter anderem Prallbrecher und SmartCrusher, beziehen die Wissenschaftler:innen in die Analyse ein.

Im Siebturm an der UDE wird das gebrochene Material anschließend fraktioniert und in einer Kugelmühle gemahlen. Doch welche Korngröße ist für die Wiederaufbereitung optimal? Eine wichtige Frage, denn: „Bei herkömmlichem Zement lässt sich die Reaktionsgeschwindigkeit und somit dessen Festigkeit über die Mahlfeinheit steuern“, sagt Gierth. Wie dieser Effekt auch bei der Arbeit mit recyceltem Zement genutzt werden kann, testen die Forschenden in etlichen Experimenten mit Hilfe von Siebturm und Mühle.

DIE RICHTIGE TEMPERATUR FINDEN

Industriell wird Zement aus Kalkstein hergestellt. Unter Zugabe von Hilfsstoffen wird das Sedimentgestein bei Temperaturen von bis zu 1.450 Grad Celsius zu Zementklinker gebrannt und anschließend fein gemahlen. Über zwei Drittel der CO2-Emissionen in der Zementproduktion lassen sich auf diesen Brennvorgang zurückführen. Das wollen die Fachleute von Up-Cement energiesparender angehen, indem sie den herausgebrochenen Zementstein bei niedriger Temperatur reaktivieren. „Die optimale Temperatur – irgendwo zwischen 600 und 800 Grad – und die Brenndauer ermitteln wir mit unseren Versuchen am Abbruchmaterial“, erklärt Mielke. „Dabei wollen wir auch besser verstehen, welche Prozesse überhaupt im Werkstoff bei der Reaktivierung ablaufen.“

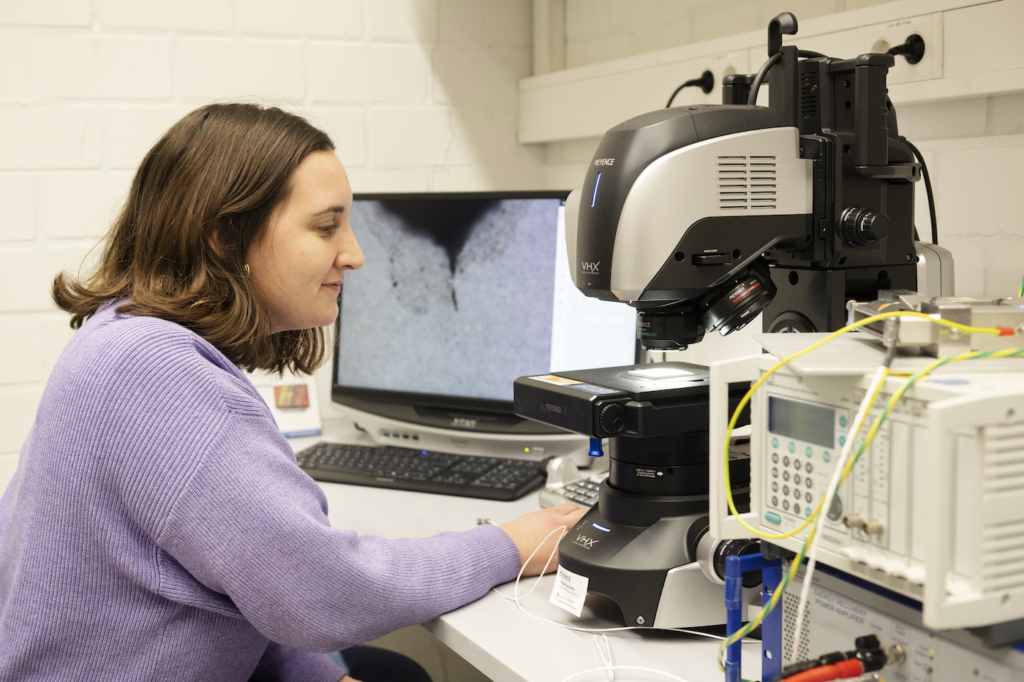

Kann der so gewonnene Zement auch mit dem herkömmlichen Material mithalten? „Das ist eine echte Herausforderung“, sagt Gierth. Denn die chemische Zusammensetzung des Recyclingzements unterscheidet sich vom herkömmlichen Material. „Weil die festigkeitsgebenden Komponenten in einem anderen Verhältnis vorliegen, beobachten wir auch veränderte Materialeigenschaften“, so die Wissenschaftlerin. Sie untersucht im Labor bereits erste Prüfkörper aus Recyclingmaterial. Unter dem Mikroskop und bei Zug- und Festigkeitsproben machen sich Risse und grobe Poren bemerkbar. Um die Materialeigenschaften des wiederverwerteten Zements zu verbessern, ist also noch an einigen Stellschrauben in Brecher, Mühle und Brennofen zu drehen. Dabei immer im Blick von Mielke und Gierth: die Baustellentauglichkeit des Prozesses. Denn bis dato wird Bauschutt aufwendig per LKW zu den Verwertungsstätten transportiert – frischer Zement hat dagegen eine lange Anreise zu Neubauten. Das wollen die Forschenden durch die Entwicklung mobiler Container ändern. In denen soll der Zementstein vor Ort vom Abbruchbeton getrennt, bei Temperaturen zwischen 600 und 800 Grad Celsius reaktiviert und anschließend zu Zement gemahlen werden. „Treibhausgase würden dann nicht nur durch die niedrigere Temperatur bei der Klinkerherstellung eingespart, sondern auch durch kürzere Transportwege und weniger LKW auf den Straßen“, sagt Mielke. Mit der Entwicklung von Prototypen rechnet der Bauingenieur in den kommenden zehn Jahren.

UPCYCLING STATT DOWNCYCLING

Das Institut für Materialwissenschaft sowie das Institut für Baubetrieb und Baumanagement entwickeln im Projekt Up-Cement Methoden zur hochwertigen Wiederverwendung von Abbruchzement. Kooperationspartner ist das Institut für Aufbereitungsmaschinen und Recyclingsystemtechnik der TU Bergakademie Freiberg. Das Projekt wird bis April 2025 vom Ministerium für Wirtschaft, Industrie, Klimaschutz und Energie des Landes Nordrhein-Westfalen gefördert. Die UDE erhält rund 1,5 Mio. Euro von insgesamt etwa 1,7 Mio. Euro Förderung.

Titelbild: © Bettina Engel-Albustin